炭化工艺是形成活性炭成品前躯体和初步孔隙的关键工艺,对活性炭质量影响非常大。国内活性炭企业炭化过程多采用规模较小的内热式转炉作为炭化装置,升温速度与梯度难以控制,本项目采用自主技术的外热式炭化设备,能够实现六段供热控温,确保满足炭化升温速度与梯度的要求,实现规模化、自动化生产。 4.多段炉活化工艺 活化工序是将炭化料与活化气体(水蒸汽)进行一系列的气化反应,最终形成具有丰富孔隙结构、巨大比表面积的压块活性炭成品,目前国内普遍采用的活化设备为50年代苏联设计的SLP炉,其缺点是物料与气体介质接触面少、活化时间长、单台产量只有1000吨/年。而本项目则采用从美国HK公司引进的17层多段炉作为活化设备,具有工艺参数精确控制(各层炉体温度波动范围在2℃以内),自动化程度高(所有工艺操作均为DCS控制)、生产规模大、产品指标稳定等特点,单台设备产能可达10000吨/年。

产品作用

污水处理专用活性碳 有色金属选矿专用碳 饮用水深度净化处理专用碳

相对国内其它产品,同指标碘值、亚甲蓝我公司灰分要低3~5%。而同碘值、亚甲蓝产品,我公司强度在97左右,其它企业强度只有92左右。相当于在生产过程中降低了5%的消耗。而同碘值、亚甲蓝产品,我公司可依据客户需求在±50之内调整对比重变化,这是目前其它企业所无法做到的。(具体指标可依据客户需求进行调整生产,目前国内其它活性炭企业只能依据原材料的特点生产固定指标产品)

产品参数

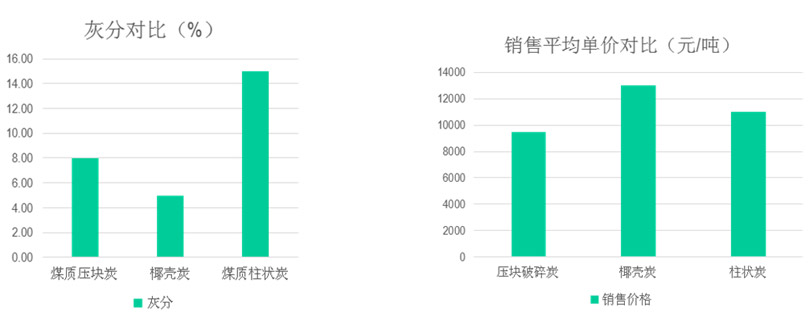

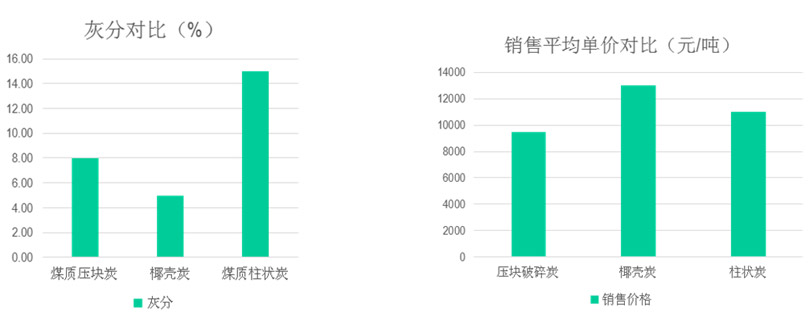

以上五组数据对比,可以看出单就灰分和强度而言,以椰壳炭为最优,但单价过高会导致用户成本过高,煤质柱状炭的吸附指标偏低,不适用于严格的应用。碘值和亚甲蓝值的水平可以直接反应出产品吸附能力的高低,这一点煤质压块炭最为突出,综合比较,煤质压块炭的指标与单价的性价比最高

地址:上海市长宁区天山支路168号9楼

地址:上海市长宁区天山支路168号9楼

以上五组数据对比,可以看出单就灰分和强度而言,以椰壳炭为最优,但单价过高会导致用户成本过高,煤质柱状炭的吸附指标偏低,不适用于严格的应用。碘值和亚甲蓝值的水平可以直接反应出产品吸附能力的高低,这一点煤质压块炭最为突出,综合比较,煤质压块炭的指标与单价的性价比最高

以上五组数据对比,可以看出单就灰分和强度而言,以椰壳炭为最优,但单价过高会导致用户成本过高,煤质柱状炭的吸附指标偏低,不适用于严格的应用。碘值和亚甲蓝值的水平可以直接反应出产品吸附能力的高低,这一点煤质压块炭最为突出,综合比较,煤质压块炭的指标与单价的性价比最高